(一)天然气分布式能源动力装备国产化发展现状

天然气分布式能源系统中原动机是主要设备之一《分布式能源》,根据所带负荷的不同,一般选用微燃机、燃气内燃机或燃气轮机。据中国城市燃气协会分布式能源专业委员会不完全统计,截止2015年年底已建天然气分布式能源项目中采用微燃机73台、燃气内燃机133台、燃气轮机32台。其中燃气内燃机数量占比最多,燃气轮机装机占比最高。

燃气轮机发电形式占地面积小、发电效率高、余热易于回收,比较适合于具有电、冷、蒸汽负荷综合需求的工业园区等或需要电力调峰的地区。燃气轮机分类方式很多,根据功率可大致分为微型、轻型、重型燃气轮机。先进国家的燃气轮机发电效率已经超过40%,国内目前不到30%,差距比较大。

燃气内燃机是一种传统的能源利用设备,应用非常普遍。当其规模较小时,发电效率明显比燃气轮机高,一般在30%以上,并且初投资较低,因而在一些小型的热电联产系统中往往采用这种形式。但由于余热回收复杂而品质又不高,因此不适于供热温度要求高的场合。目前国外燃气内燃机的发电效率已经达到43%,国产设备一般在32%左右。

微燃机是近几才开发出来的,在美国首次用在汽车上,体积小、无污染、无噪音,并便于搬运和安装,能提供质优的热、电、冷能源。单独发电效率一般不超过30%,但产生的余热热源较易得到利用,热电联产的整体效率仍可以达到75%以上。

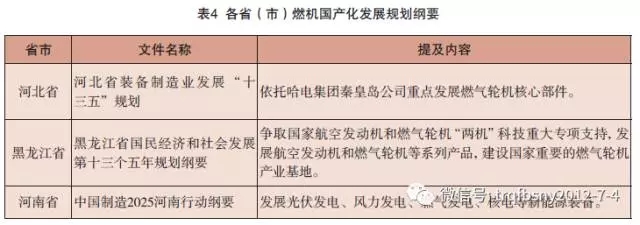

表2将一般用于天然气分布式能源系统的三种动力设备的主要参数列出,便于对比。

1、燃气轮机国产化现状

●重型燃气轮机

目前国内研制和生产燃气轮机的厂家主要有哈尔滨动力设备股份有限公司、东方 汽轮机有限公司、上海电气集团、南京汽轮机(集团)有限公司等。这些厂家通过与国外燃机轮机制造商成立合资公司引进技术装备,以期逐步实现技术装备的国产化。但目前我国只引进了燃气轮机的制造技术,外方坚持不转让燃气轮机任何设计技术、热端部件制造技术,所以国内燃气轮机厂家对核心技术还不完全掌握,整机检修维护依赖原厂商,维修费用昂贵。

哈尔滨动力设备股份有限公司自2003年以来与GE公司合作,生产PG9351(FA)型燃气轮机,累计为中国用户提供超过50台份不同配置的先进燃机联合循环机组。目前9FA实现国产化率70%,计划于2020年实现80%的国产化率目标。

东方 电气集团与三菱公司合作,引进生产M701D及M701F型燃气轮机,三菱重工将67%的燃气轮机制造技术转让给东汽,使产品水平能达到国际80年代末或90年代初的水平,其余33%制造技术则转让给东方和三菱组建的广州南沙合资工厂,目前综合国产化率达到78%。

2004年,上海汽轮机有限公司引进了西门子公司V94.3A和V94.2型燃气轮机,上海汽轮机有限公司获得除热部件以外的全部图纸资料,相关部件国产化率达到50%。上海电气集团股份有限公司与西门子合资成立的燃机热部件公司,专业生产F级和E级整套高温部件,本地化比例为43%。2014年5月,上海电气收购安萨尔多能源公司40%股权,截止2016年6月,上海电气通过与安萨尔多合作,获得了国内8台/套机组的长协服务,成功打破了跨国公司对于高附加值服务市场的垄断。

南京汽轮机厂于上世纪80年代与GE开始合作,主要是重型燃机系列中的中、小型机组。2004年,南京汽轮机(集团)有限公司与GE公司签订了9E燃机技术转让协议,9E系列以价值量计算的国产化率在35-45%。

2012年12月,中国具有自主知识产权的第一台重型燃气轮机—中航工业黎明R0110重型燃气轮机完成72小时带负荷试验运行考核。R0110额定功率114500kW,热效率36%,它的研制成功预示着我国将成为世界上第五个具备重型燃气轮机研制能力的国家。一些应急移动电源已经小批进入市场,用于整体煤气化工程(IGCC)的中低热值重型燃气轮机(E+、FA级级)、用于分布式能源的兆瓦级燃气轮机正在研制中。

自2008年以来,北京华清燃机公司依托清华大学完成了燃气轮机的基础和应用基础研究、核心技术开发和实验室验证,完成了国产F级300MW重型燃气轮机技术验证机CGT-60F。

●轻型燃气轮机

华电通用轻型燃机设备有限公司主要从事LM2500+G4和LM6000 PD/PF两种机型发电机组的成套组装以及测试。2014年10月,华电首套航改型燃气轮机发电机组宣告顺利下线,目前,成套设备中有20%的部件已经国产化。

中航工业沈阳黎明航空发动机(集团)有限责任公司与中国航空研究院沈阳六O六所等单位研制生产出了QD-128燃气轮机,输出功率不小于11500KW,这是我国第一台拥有自主知识产权的燃气轮机。

2015年4月28日,中科院协鑫金鸡湖天然气分布式能源项目正式投运,项目主设备燃气轮机由中国科学院上海高等研究院牵头自主研发和制造。该型燃气轮机目前有1250kW、2000kW两个型号,该型燃气轮机在上海科技大学分布式能源中心一期建设1.25MW国产燃气轮机试验平台,并在上海浦东前滩建设一台2000kW国产燃气轮机示范验证平台。

国家能源局授牌成立国家能源燃气轮机技术研发中心,已建成燃气轮机大型综合技术实验室、关键部件实验室、整机试验台等,基本满足30MW级燃气轮机部件和整机试验的条件。研发中心开展了GT25000燃气轮机第二阶段国产化工作,综合国产化率达到98.1%,技术性能指标达到了技术规格书规定的要求。目前正在进行第三阶段国产化研制,主要目的是提高机组可靠性。

●微型燃气轮机

微型燃气轮机用于天然气分布式能源系统的历史较短,目前相关技术主要被欧美国家垄断掌握。国内对微型燃气轮机发电机组及其设计、制造、应用技术进行了大量的研究工作。

上海航天能源股份有限公司与美国Capstone公司长期合作,开展微型燃气轮机发电机组零部件设计制造,研制完成了微型分布式热电(冷)联产系统试验台架及具有商业化运营价值的样板工程,实现国内首个撬装式可移动天然气微型燃气轮机热电联产系统装置研发应用。

上海交通大学长期从事微型燃气轮机研究,同时与上海航天能源股份有限公司和澳大利亚联邦研究院在低热值燃气稳定燃烧技术研究上进行了长期合作,研制了30kW、50kW低热值微型燃气轮机发电装置。

哈尔滨东安科技开发公司研制的国内首台具有自主知识产权的WD18微型燃气轮机发电机组于2015年4月完成满载运行,研制取得成功,填补了国内空白。

沈阳黎明公司微型燃机项目于2001年启动,生产的WD095微型燃气轮机应用了大量高新技术,如:高速永磁电机技术、低污染燃烧技术、高效回热技术等,这些高新技术的应用极大优化了机组的性能。

中国科学院工程热物理研究所、哈尔滨东安集团、西安交通大学三家单位在国家“863计划”的支持下组成产学研联合体,已经完成100kW级微型燃气轮机的样机设计并通过验收。

总体而言,我国微型燃气轮机研制与世界先进水平差距较大,还没有商业化应用。

2、燃气内燃机国产化现状

目前1MW以上大功率燃气内燃机组几乎完全依赖进口,设备投资和运维成本高,严重制约了我国天然气分布式能源的发展。国内制造的功率主要在1000kW以下,具有一定的设备制造工艺经验,主要采取与国外公司研制开发、自行研制开发、技术引进许可证生产等路径。

中国船舶重工集团公司第七一一研究所和洋马能源系统株式会社合作开发SMDERI SY350G天然气热电联供机组,该机组按照天然气热电联供要求采用了ALL-IN-ONE的高系统集成设计,适合于宾馆、医院等天然气分布式能源项目。

河柴重工以引进的德国道依茨—曼海姆发动机制造技术和原动机为基础,先后自主研发完成了CHG620系列燃气发动机和双燃料发动机,发电效率达到进口机组95%,发电效率最高达38%,综合利用效率78%以上,运行、维护费用成本较进口机组大幅下降。

胜利油田胜利动力机械集团有限公司专门从事燃气发电机组装备研发制造,燃气发电机组主要有6190、12V190、16V190和20V190四大系列,单机功率覆盖200-1800kW,发电电压有400V、6300V、10500V三种,主导产品是190系列。产品适用于天然气、石油伴生气、煤矿瓦斯、垃圾填埋气等多种气源。采用了自主知识产权的燃气快速混合技术,可利用燃气的最低热值达4MJ/Nm 3,采用废气脉冲增压技术实现燃气稀薄燃烧,采用了具有自主知识产权的控制系统。

广州柴油机厂股份有限公司主要生产230SG天然气发动机,功率范围涵盖580kW-1000kW。

济南柴油机股份有限公司燃气发动机功率范围涵盖110-1500kW。

潍柴燃气发电机组功率范围为30-800kW。

淄博柴油机总公司主导产品有Z170天然气、沼气发电机组。

目前,国产天然气内燃机还存在后燃、爆燃严重、排烟温度高,核心部件热负荷高,燃烧效率低、发电效率低等问题。在机组的长寿命可靠性、体积功率、机械精密加工、减震降噪、可变几何涡轮增压以及高增压(米勒循环)、多气源适应性、排放性能等方面还存在较大差距。

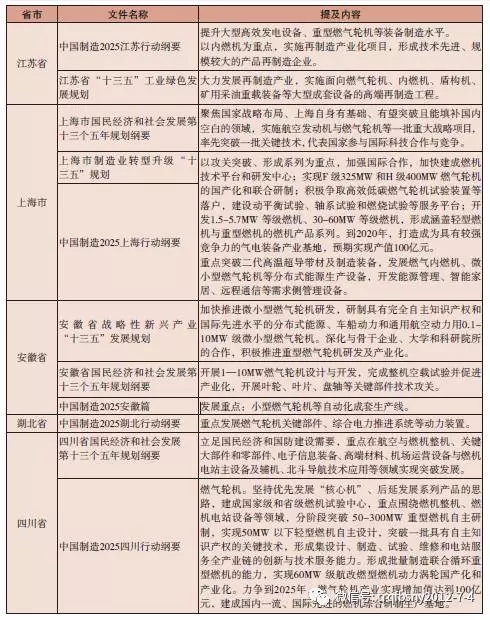

(二)天然气分布式能源动力装备国产化规划及展望

《关于发展天然气分布式能源的指导意见》制定了天然气分布式能源主要装备的研制目标,当天然气分布式能源项目装机规模达到500万千瓦时,解决分布式能源系统集成,装备自主化率达到60%;当装机规模达到1000万千瓦时,基本解决中小型、微型燃气轮机等核心装备自主制造,装备自主化率达到90%;到2020年,在全国规模以上城市推广使用分布式能源系统,装机规模达到5000万千瓦,初步实现分布式能源装备产业化。

《能源技术革命创新行动计划(2016-2030年)》提出到2020年自主创新目标:突破热端部件设计制造技术,具备高性能复合材料大规模制备技术;建成微型、小型和中型燃气轮机整机试验平台;实现1MW以下级微小型燃气轮机及分布式供能系统、1-10MW级小型燃气轮机和10-50MW级工业驱动用中型燃气轮机的产业化。

《中国制造2025—能源装备实施方案》确定了15个领域的能源装备发展任务,在电力装备领域,提出燃气轮机的装备技术实施方案。

百千瓦级微型燃气轮机:突破整体插拔式单筒燃烧室和回流,燃烧室高效低污染设计技术、离心压气机和向心涡轮设计、加工与试验验证、高效回热器设计与验证、燃用多种燃料燃烧器关键技术、燃气轮机与高速电机一体化设计、燃机-传动系统轴承轴系的结构完整性和动力稳定性技术和气浮轴承与磁悬浮轴承技术。

5MW级燃气轮机:突破高性能压气机设计、低排放及双燃料燃烧室设计、高性能涡轮设计、伴生气和煤制气等低热值燃料燃烧室研制,完成 5MW级燃气轮机整机设计、关键部件试验、样机制造与整机试验验证。

10MW级工业燃气轮机:突破高性能压气机设计、高性能低排放及双燃料燃烧室设计、高温气冷涡轮设计技术和数字式控制系统技术,完成10MW 级燃气轮机整机设计、关键部件试验、样机制造与整机试验验证。

30MW级中型工业燃气轮机:突破高性能高稳定性轴流压气机技术、高稳定性、干式、低排放燃烧室技术、中低热值合成气、生物质等多种燃料燃(续表)烧室技术、高性能、长寿命涡轮技术、多轴系结构涡轮系统设计,变载荷及频繁起停工况下的系统控制技术、多余度数字控制及状态监测与预警系统技术,完成30MW级先进燃气轮机整机设计、关键部件试验、样机制造与整机试验验证。

50-70MW等级燃气轮机:突破高性能轴流压气机、低排放燃烧室、高性能涡轮等关键部件制造、高热声稳定性、高预混度的斜向旋流通路设计优化技术、基于预混值班的低排放多路燃料控制技术;开展常压和全压燃烧试验,掌握50-70MW等级燃气轮机低排放、性能优化、全生命周期管理、远程监控与诊断等技术;开展二次空气系统关键技术攻关,掌握先进密封技术在燃气轮机上的应用技术;开展先进TBC涂层及粘结层的新材料和新工艺研究,提高TBC涂层的抗高温能力进一步降低热导率,提高粘结层的抗氧化性能。建立基于产品生命周期管理的应用技术、基于PDMS平台的多学科跨专业一体化3D开发、燃气轮机实时动态物理仿真数字平台,完成整机关键部件试验、样机试验及工业考核。

鼓励后续所有分布式能源项目和燃气—蒸汽联合循环发电项目采用自主研制设备和相关控制系统。

(部分资料来源于国电科学技术研究院 郝洪亮李玉刚)

来源:本文刊登在中国城市燃气协会分布式能源专业委员会主办的刊物《分布式能源》总第16期,转载请注明出处。