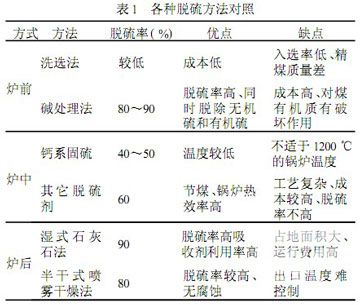

脱硫技术可分为炉前、炉中、炉后3种方式,各种脱硫方法对照见表1。

从表1要看出,现有的一些脱硫方法不同程度地存在脱硫率低或成本较高的缺点,所以提高脱硫率和降低生产成本成为燃煤脱硫技术发展的主攻方向。

针对以上缺点,我们做了一系列改进 ,采取燃烧前、中、后三位一体的全过程脱硫方法。分别采用微生物菌类、电石废渣和蒸气锅炉废水作脱硫剂。微生物价格便宜,操作简单,电石渣和锅炉废水来源广泛,成本低。该项技术可以达到变废为宝以废治废、消除废渣、废液造成的环境污染,低价高效进行洁净煤燃烧之一举多得的最佳效果。

1. 燃烧前脱硫

微生物脱硫方法最早源于人们发现了一些自型细菌( Thiobacillus ferrooxidans) 能够促进氧化并溶解煤炭中的黄铁矿。这种菌主要是氧化亚铁硫杆菌(T. Ferrooxidans) 和氧化硫杆菌(T. thiooxidans) 。如氧化亚铁硫杆菌除了能利用一种或几种还原态和部分还原态的硫化物作为能源外,还具有通过氧化Fe2+为Fe3+及不溶性金属硫化物获得能量的能力。

1. 1微生物脱硫

微生物脱硫就是把煤粉悬浮在含细菌的气泡液中,细菌产生的酶促使硫氧化为硫酸盐,从而达到脱硫的目的。

1. 2无机硫的脱除

在有水和空气的条件下,脱硫微生物能通过生物氧化还原作用将煤炭中的黄铁矿氧化成可溶解的硫酸和亚铁离子、铁离子。在微生物的作用下,铁离子又可作为氧化剂,将硫铁矿氧化为单质硫,进面又将单质硫氧化成硫酸,从而使黄铁矿中的硫最终生成可溶性的硫酸和硫酸铁从煤中脱除出来。

1. 3有机硫的脱除

煤基中的有机硫主要以噻吩基(C4H4S-) 、硫基(-S-)和多硫链(-S- )X的形式存在,二苯并噻吩(DBT)是煤炭中含量较高的一类有机硫,微生物降解有两条途径:一是环羟基化,使碳环开环,结构降解,把不溶于水的 DBT生成可溶性的噻吩衍生物;二是通过微生物直接作用于噻吩核上的硫原子,最终生成硫酸。后者不破坏环结构,因此煤就不损失热量。

2. 燃烧中脱硫

锅炉内,煤炭燃烧时产生大量的SO2,因此在炉内脱硫很有必要。这里我们选用电石厂的废渣作为脱硫剂。电石是有机工业中制取大量乙炔氯的重要原料,同时产生了大量的副产物即废电石渣。电石渣的主要成分有Ca(OH)2、SiO2及Fe2O3等,Ca(OH)2是主要的脱硫剂。

煤燃烧产生的大部分SO2与Ca(OH)2结合生成CaSO4·2H2O沉降在锅炉底部,成为煤渣,从而把硫固定在锅炉内,减少了SO2的排放量。

2. 1脱硫效果及特性

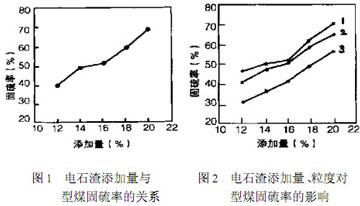

电石渣脱硫效果如图1、图2所示。

从图1可知电石渣对型煤的固硫能力随电石渣添加量的增加而提高。但注意必须控制电石渣的添加量不能过大,以免影响型煤的燃烧状况和热损失。图2中 ,1、 2、 3 条曲线代表电石渣粒度越来越大。反映出电石渣的粒度对固硫效果有一定影响。电石渣粒度越小,固硫能力越强。所以增加电石渣的比表面积有利于提高固硫率。

2. 2改进

由于电石渣中含有大量的SiO2、Al2O3等杂质,导致型煤粘结性差,又影响型煤燃烧。为了使型煤既具有一定的强度又能调整燃烧状况,可在电石渣中添加氧化物(如Fe2O3或MgO)以改善固硫效果。而我们采用硼镁矿(2MgO-B2O3) 制取硼砂(Na2B4O7·10H2O)所得的废渣(其中含有MgO)作为辅助固硫剂。这样既有助于提高固硫率,又实现了工业废渣的综合利用 ,达到以废治废的目的。

3. 燃烧后烟气脱硫

在炉内脱硫的基础之上,还有SO2没有被除去,在炉后就要进行烟气脱硫净化处理,一般采用碱性溶液如NaOH、KOH等喷入烟道脱硫,这时碱液的需要量扩大,如果单用NaOH或KOH溶液,那么成本必然提高。实试验表明工业中蒸汽锅炉的碱性排污水能起到脱硫的效果,排污水的主要成分是KOH、NaOH、Ca(OH)、Mg(OH)2、重碳酸化合物和磷酸化合物。工业蒸汽锅炉的污水排放量极大 ,在燃煤脱硫技术上具有以废治废的广阔应用前景。

3. 1模似实验

此实验的目的在于探索碱性锅炉废水的浓度与SO2吸收效率的关系。采用三级吸收装置,着重考察[OH-]不同的情况下,各级吸收状况及总的吸收状况。

3. 2结果分析

实验证明,随[OH-]增大,SO2 吸收率逐渐增大,也就是SO2的脱除率逐渐增大。

实验还反映出,当[OH-]达 0. 1mol/ L以下时,二级、三级吸收率为零,仅存在一级吸收,仅存在一级吸收。所以在实际操作中需将碱性锅炉废水的氢氧根浓度控制在0. 1~1. 00mol/ L的范围内,以便达到更好的脱硫效果。

4. 燃煤全过程脱硫技术应用前景

着眼于我国国情,燃煤全过程脱硫技术以废治废,投资小,成本低,操作简单,脱硫率高,环境友好,具有广阔的应用前景。